バッテリーの長サイクル性能をテストする方法は?

長サイクル性能の理解:定義と主要評価指標

リチウムイオン電池における長サイクル寿命とは?

長サイクル寿命という用語は、バッテリーが何百回もの充放電サイクルを経ても、どれだけ使用可能な電力を維持できるかを表しています。特にリチウムイオン電池の場合、新品時と比べて容量が80%まで低下するまでの、ほぼ完全な充電(約80%から100%まで)を繰り返せる回数を指します。この80%の時点を、業界では多くの場合、バッテリーが信頼性に欠ける状態になる基準としています(Ponemon Institute, 2023年報告)。このようなサイクルでの良好な性能は、頻繁な交換が困難な用途において非常に重要です。例えば、延々と走行を続ける電気自動車(EV)や、大規模な再生可能エネルギーをグリッド全体で蓄電するために使われる巨大なバッテリーバンクなどが該当します。

充放電サイクルと容量保持率の関係

バッテリーが充電と放電を繰り返すたびに、電極および電解質材料内部で起こる化学変化により、徐々に蓄電能力を失っていきます。各サイクルでより深く放電させることで負荷が高まり、この劣化はさらに速くなります。実際の数値を見てみましょう:容量の90%まで放電して使用したバッテリーは、50%までしか放電しない場合と比べて、寿命終了ポイントに到達するのが通常約40%早くなります。放電深度とバッテリー寿命の間で適切なバランスを見つけることは、長期間にわたり最大の性能を得たいユーザーにとって非常に重要です。

業界標準:寿命の目安として80%の容量を寿命到達点とする

バッテリーが初期エネルギーの80%を維持するという基準は、産業界で広く受け入れられている実用的な寿命の限界です。研究によると、このレベルを下回ると性能と信頼性が急激に低下し、故障率が5倍に増加します(IEEE 2023)。この基準は、保証期間、保守スケジュール、および交換計画の策定に活用されています。

長サイクル耐久性評価のための標準化された試験方法

バッテリーのサイクル寿命試験プロトコルの概要

IEC 61960規格は、充電と放電を繰り返す制御された試験を通じて、バッテリーが多数のサイクルにわたりどのように性能を発揮するかを評価する方法を提供しています。実験室では、老化プロセスを加速することで通常より速くこれらの試験を実施し、数週間で数年分の使用後の状態を確認できます。耐久性試験においてEN 45552:2020のガイドラインに従う場合、バッテリー寿命に関する予測はほとんどの場合非常に正確であり、通常誤差範囲は約2%内に収まります。これは、バッテリーの長寿命を評価する際に信頼性の高いデータを得るために、確立された規格に従うことがいかに重要であるかを示しています。

充放電サイクル試験:CC-CV法および定電流法

サイクル試験には主に2つの方法があります:

- 定電流-定電圧(CC-CV) :電圧限界に達するまで一定の電流を印加し、その後電圧を一定に保って充電を完了します。この方法は効率とセルの健全性の両立を図ります。

- 純粋な定電流 より簡単だが、電圧制限を無視するためセルに過度の負荷をかける可能性がある。

研究によると、容量保持率80%までの試験において、定電流充電のみと比較してCC-CV方式はサイクル寿命を18%向上させる。

試験中の電圧、電流および内部抵抗の監視

主要パラメータのリアルタイム監視により、劣化パターンの早期検出が可能になる。重要な指標には以下が含まれる:

| パラメータ | 測定周波数 | 重大な閾値 |

|---|---|---|

| 圧力は | 5秒ごと | 公称値から±5%以内 |

| 内抵抗 | 各サイクルごと | 20%増加 |

自動化システムはASTM F3283-17規格を適用し、長期試験中に異常を検出し、容量の劣化傾向を特定する。

実験室条件と実使用環境の違い:シミュレーションの不一致への対応

実験室でのテストは通常、25℃前後(±1℃程度)の制御された環境で行われますが、現実世界ではバッテリーはさまざまな温度変化や負荷の変動にさらされます。極端な高温や低温にさらされたときに、バッテリーの寿命がどれほど急速に低下するかを考えてみてください。2023年にAACが発表した研究によると、こうした温度変動だけでもバッテリーの劣化が最大35%も早まる可能性があります。幸いなことに、最近のテスト手法はより高度になっています。多くの施設では、理論モデルに頼るのではなく、−20℃から+60℃までの気候制御室と実際の使用パターンを組み合わせて評価を行うようになっています。このアプローチにより、不正確なシミュレーションが大幅に削減され、誤差率は従来の約40%からほとんどの場合12%以下にまで低下しています。

長サイクルテストを正確に行うための必須設備

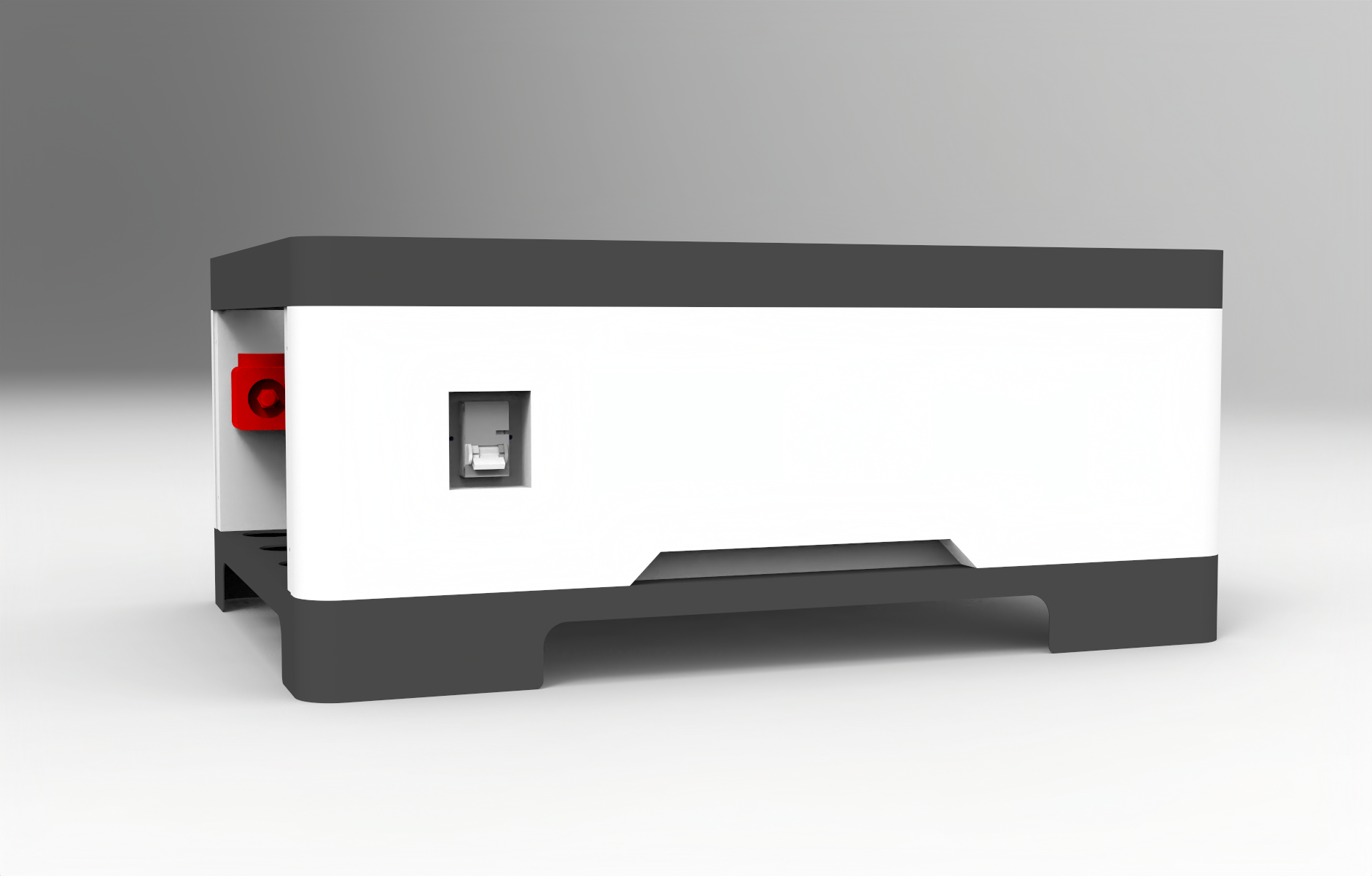

バッテリーサイクラー:機能と選定基準

バッテリーサイクラーは長サイクル試験の中核を担い、充放電シーケンスの正確な再現を可能にします。上位モデルは±0.05%の電流精度とプログラム可能な環境制御機能を備えており、BTS-4000研究でその性能が実証されています。選定の主なポイントは以下の通りです:

- 並列試験のためのマルチチャネル機能

- 動作温度範囲:-40°C から +85°C

- UN 38.3およびIEC 62133安全規格への適合

これらの機能により、リチウムイオン電池の寿命に関する信頼性が高く、拡張性のある評価が可能になります。

継続的な性能監視のためのデータ収集システム

最新のデータ収集(DAQ)システムはインピーダンス(0.1mΩ分解能まで)やエントロピー係数など、15以上のパラメーターを同時に監視できます。熱プロファイリングツールを統合することで、電圧のみの監視と比較して容量劣化の予測誤差を22%削減できます。必須の機能には以下が含まれます:

- 高精度マイクロボルト測定のための24ビットADC

- 過渡現象を捉えるために1kHzを超えるサンプリングレート

- リアルタイムでの劣化追跡のためのクラウドベースの分析

バッテリーサイクラーと併用することで、DAQシステムは数千サイクルにわたりエネルギー密度(Wh/kg)および出力維持率(%)の包括的な評価を可能にする。

長期間のサイクル寿命にわたる劣化および健康状態(SOH)の評価

長サイクル性能の効果的な評価には、劣化の体系的なモニタリングと健康状態(SOH)の高度なモデル化が不可欠である。

長期間にわたる充放電サイクルにおける容量の低下を80%まで追跡すること

通常使用している場合、ほとんどのリチウムイオン電池は毎年約1〜4%の容量低下が見られますが、充電サイクルを頻繁に繰り返すとその劣化はさらに加速します。研究室では標準的な試験として、完全な充電/放電サイクルごとに放出されるエネルギー量を測定し、温度変化や放電深度が電池寿命にどのように影響するかを示すグラフを作成しています。業界では一般的に、電池の容量が初期値の約80%に達した時点で、日常用途のほとんどにおいて交換を検討すべきとされています。ただし、特定の専門機器ではこれを超えて使用できる場合もあります。

サイクル寿命モデルを用いた健康状態の推定

現在、SOHモデルは実際の充放電データと電気化学的原理を組み合わせることで高度化しており、バッテリーが交換を必要とするまでの寿命を予測できるようになっています。機械学習技術と実際の物理的な劣化パターンを統合した新しいハイブリッド型アプローチでは、500回の充電サイクル後でも容量予測の誤差をわずか3%未満に抑え込むことに成功しています。これらのモデルが優れた性能を発揮する理由は、時間経過による電圧変動、内部抵抗の増加、運転中の温度変化などを分析できることにあり、これにより継続的な完全な再較正を行うことなく、バッテリー容量について合理的な推定が可能になるからです。

ケーススタディ:1,000回以上のサイクル後のEVバッテリーにおけるSOH予測

自動車用途において、初期サイクルのデータは長期的な性能を非常に正確に予測できることが証明されています。2024年の研究によると、最初の200サイクルのデータを使用することで、1,000サイクル時点での容量を誤差5%未満で正確に予測できたとのことです。これは、高負荷環境における信頼性を確保するために、継続的なモニタリングとデータ駆動型モデリングが極めて重要であることを示しています。

長寿命サイクル性能に影響を与える主な要因

温度がバッテリーの劣化およびサイクル寿命に与える影響

温度はアレニウスの関係に従い、劣化速度に大きな影響を与えます。45°Cでサイクルされたバッテリーは、25°Cの場合と比較して2.3倍速く劣化します(Battery Aging Study 2023)。これは主に電解液の分解や固体電解質界面(SEI)層の成長が促進されるためです。サイクル寿命を最大限に延ばすためには、最適な熱管理を行うことが不可欠です。

充放電レートおよび放電深度(DoD)の影響

高充電/放電レート(>1C)は機械的ストレスを誘発し、電極構造を損傷します。また、深放電(>80% DoD)は活性リチウムを消費します。現場のデータは、DoDとサイクル寿命の間に明確な逆相関関係があることを示しています。

| DoDレベル | サイクル寿命(SOH80%まで) |

|---|---|

| 100% | 500サイクル |

| 50% | 1,200 サイクル |

定置用蓄電システムでは、DoDを60%未満に制限することで寿命を2倍にすることができます。

産業用途における高性能と長サイクル寿命の両立

電気自動車市場では、性能の良さと耐久性の間での典型的なバランスが見られます。運転者が強くブレーキを踏むと回生システムがより速く充電されますが、その結果、バッテリーのアノードに時間の経過とともに亀裂が生じる可能性があります。また、高速道路での長距離走行(通常の放電速度の約4倍)は、市街地でのストップ&ゴーの運転よりもバッテリーの劣化を大幅に早め、約18%早く消耗します。一部の人々は、なぜ企業がコストを9~12%押し上げるサーマルマネジメントシステムに追加費用をかけるのか疑問に思うかもしれません。しかし、これらのシステムは稼働中にバッテリーを冷却状態に保ち、何らかの方法でバッテリー寿命を最大40%も延ばすことができるのです。大手自動車メーカーもこの点について賢くなっています。彼らは機械学習アルゴリズムを導入して、バッテリーの充電タイミングや方法を最適化しています。このようなスマート充電技術により、産業分野における商用蓄電用途でも十分な出力を維持しつつ、時間による劣化(カレンダーエージング)を約22%低減できます。

よくある質問

リチウムイオン電池における長サイクル寿命の重要性は何ですか?

長サイクル寿命は、電池が多数の充放電サイクルにわたりどれだけ効果的に使用可能な電力を保持できるかを決定し、電気自動車や大規模エネルギー貯蔵システムなど、耐久性のある電源を必要とする用途において極めて重要です。

温度はバッテリー寿命にどのように影響しますか?

温度は劣化速度に大きな影響を与えます。極端な温度下ではバッテリーの劣化が早まり、摩耗プロセスが加速されるため、サイクル寿命を最大限に引き出すには最適な熱環境を維持することが不可欠です。

バッテリーの寿命終了のしきい値とは何ですか?

寿命終了のしきい値は通常、バッテリーが初期容量の80%しか保持できなくなった時点です。この状態では性能と信頼性が急激に低下する可能性があります。